3Dプリンターで金属製品を製造する「金属積層」分野で、原料となる金属粉末の製造から製品の造形、3Dプリンターの開発までを一貫して手がける日本積層造形。東北大学金属材料研究所・千葉晶彦教授の知見を生かし、世界で急拡大する「3Dプリンターによるものづくり」市場でのトップランナーを目指す。

総合商社・双日でプラントの機械輸出を担当していた保田憲孝代表は、海外赴任から帰国後、新規事業として3Dプリンター事業に関わることに。3Dプリンターの産業に関するシンポジウムに登壇し、金属積層でのビジネスモデル案を発表したところ、参加していた東北大学金属材料研究所の千葉晶彦教授と意気投合したという。「日本はものづくり大国としてのプライドを持っているのに、欧米や中国と比べて積層造形分野で大きく出遅れている。そんな千葉先生の危機感に共感して、一緒にビジネスをやろうという話になったんです」

金属積層でのビジネスを本格的に始めるため、保田代表は日本でいち早く金属積層を採り入れた鋳物製造会社のコイワイに声をかける。「そこでコイワイさんからぜひと快諾をいただいて。コイワイさんの金属積層部門を引き継ぐ形でスタートしました」。こうして双日とコイワイが2017年「日本積層造形」を設立。2018年には宮城県多賀城市に工場が完成した。

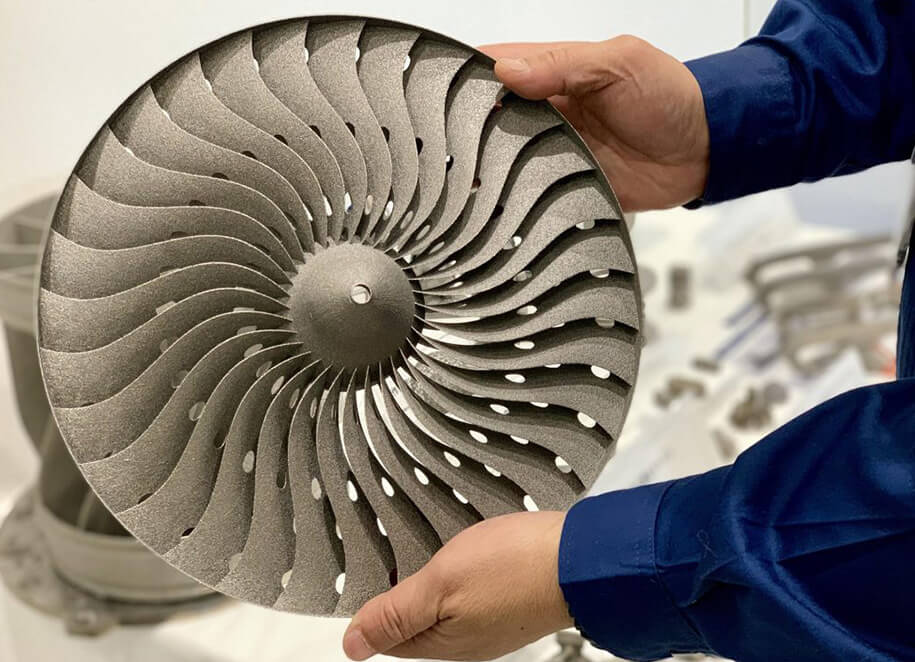

同社はあらゆる業種の企業から依頼を受け、3Dプリンターでの製品製造に取り組んでいる。金属積層は複雑な形状のものでも溶接不要で自在に造形でき、軽量で高い強度の金属部品が作れるのが特徴。この強みを生かし、同社の製品はレーシングカーのエンジンやJAXAが打ち上げる宇宙ステーション補給機「こうのとり」の部品の一部を開発し、採用されている。医療でも活用が進んでおり、最近では東北大学病院と骨折患者の骨をつなぐプレートを患者一人ひとりに合わせてカスタマイズして製造するサービスを共同開発中だ。

「東北大学金属研究所の知見を生かしたアカデミックな背景があることが強み」と、同社は材料となる金属の粉末の製造・販売や、日本電子との3Dプリンターの共同開発も手がける。粉末は、従来品と比べ疲労強度が格段に強くなる「PREP」という製法で製造。3Dプリンターも一般的なレーザービームではなく、高度な技術が求められる「電子ビーム」のものを主に使用・開発しており、レーザービームでは加工が困難な「純銅」などの特殊な金属素材での製造が可能だ。

「材料から製造、装置開発まで一貫して手がけられるのは、日本では弊社だけ。電子ビームで特殊材料を扱える技術的な強みを生かし、今まで日本にはなかった高品質のものを作っていく」と、保田代表は意気込む。

p

あらゆる分野での活用が期待されている金属積層だが、日本は世界に比べ遅れを取っているという。「日本での活用はまだほとんど試作品の域を出ていませんが、世界ではもう金属積層での量産製造も始まっています。日本の金属積層の市場は年数%ずつの増加ですが、世界では毎年30%ずつ市場が伸びている。今はまだコストの壁があるので今は金属積層の特性を生かした部品に活用が限られていますが、これから金属積層のコストがもっと下がり生産性が高まれば、色んなものに広がっていく」と、保田代表はその可能性を語る。

「難しいものに挑戦する、開発意欲のあるお客さんとはぜひ共同で開発していきたいので、アイデアがある方は相談してほしい。金属積層の市場をもっと盛り上げ、宮城から復興のシンボルのような形で世界に発信していきたいですね」